铝合金建筑模板介绍(续)

铝合金模板砼工程质量标准

7、施工现场整洁,建筑垃圾少。

铝合金模板支撑系统为单支顶撑系统,间距约1200mm×1200mm,施工过程中,人员可在楼板下穿行。配件均可重复使用,施工完毕拆除模板后,现场建筑垃圾少,施工环境安全、干净、整洁。

8、通用性强。

铝合金模板规格多,可根据项目采用不同规格的板材拼装,使用过的模板在用于新的建筑物时,只需更换20~30%左右的非标准板,可降低成本。

9、回收价值高。

铝合金模板报废后,废料处理的残值高,均摊成本低,相对其他类型模板优势明显。

(二)缺点

1、一次性资金投入高。

2、在气温低于0℃以下的环境易造成板面结冰,影响拆模时间(室内加温可消除该缺陷)。

3、对建筑、结构的图纸要求高。

发生设计变更时,在铝合金模板设计、生产阶段,需对模板重新设计,铝型材重新挤压,修改模板的费用大;若发生在施工阶段,不可避免地造成部分模板无法使用,修改的费用更高,难度更大。

4、考虑到周转次数因素,铝合金模板在非标准层会增加成本,并延长完成时间。

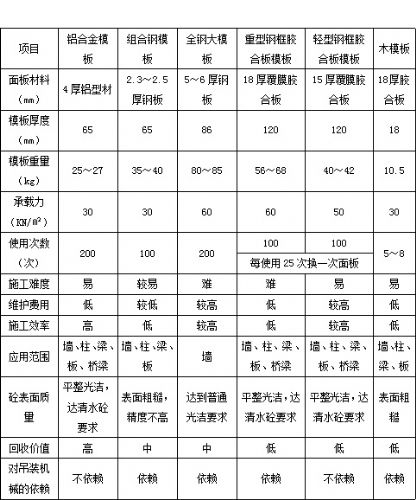

四、铝合金模板与其他类型模板对比

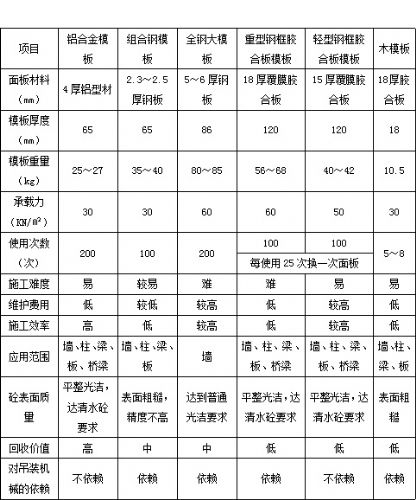

(一)技术对比

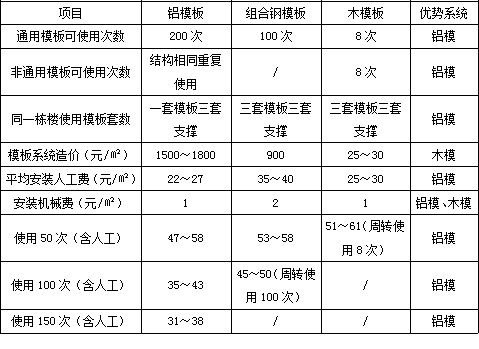

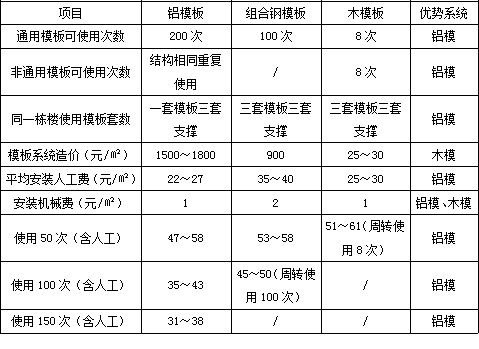

(二)性价对比

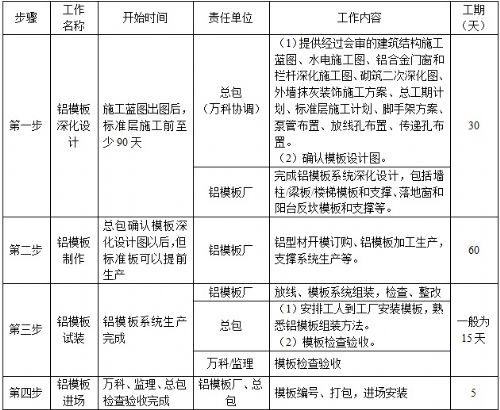

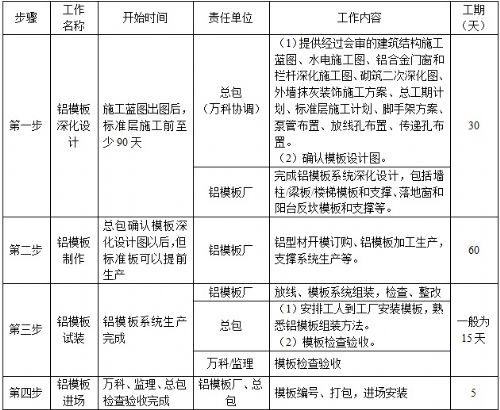

五、铝合金模板工艺流程及时间

(一)铝合金模板系统设计

完成一个标准层的模板深化设计(20d)→铝合金型材厂截面设计、挤压(30d)→工厂内预拼装、编码(20d)→发货至现场(视项目所在地确定)。

(二)建筑主体工程标准层施工

标准层首层施工(8d)→标准层第二层施工(6d)→标准层三层以后施工(5d)。

上述时间已综合考虑铝合金模板系统安装与钢筋、水电工等其他工序交叉及配合问题。

六、今后发展方向

(一)为保证主体结构施工完毕后达到粗装修(不抹灰)的质量标准要求,需得到以下技术支持:

1、外墙的窗间墙设计为钢筋砼结构;

2、飘窗板、阳台梁的滴水线随主体结构一次成型;

3、外墙分格线随主体结构一次成型;

4、内墙不抹灰,需选择合适尺寸使内墙砌体厚度抹灰后与砼墙厚一致;

5、门窗副框与主体结构同步预埋,后续无需副框塞缝。

(二)研发铝合金模板表面喷涂技术,减少脱模剂的使用。

(三)采用大板施工。

(四)研发专用软件,提高自动化程度。

7、施工现场整洁,建筑垃圾少。

铝合金模板支撑系统为单支顶撑系统,间距约1200mm×1200mm,施工过程中,人员可在楼板下穿行。配件均可重复使用,施工完毕拆除模板后,现场建筑垃圾少,施工环境安全、干净、整洁。

8、通用性强。

铝合金模板规格多,可根据项目采用不同规格的板材拼装,使用过的模板在用于新的建筑物时,只需更换20~30%左右的非标准板,可降低成本。

9、回收价值高。

铝合金模板报废后,废料处理的残值高,均摊成本低,相对其他类型模板优势明显。

(二)缺点

1、一次性资金投入高。

2、在气温低于0℃以下的环境易造成板面结冰,影响拆模时间(室内加温可消除该缺陷)。

3、对建筑、结构的图纸要求高。

发生设计变更时,在铝合金模板设计、生产阶段,需对模板重新设计,铝型材重新挤压,修改模板的费用大;若发生在施工阶段,不可避免地造成部分模板无法使用,修改的费用更高,难度更大。

4、考虑到周转次数因素,铝合金模板在非标准层会增加成本,并延长完成时间。

四、铝合金模板与其他类型模板对比

(一)技术对比

(二)性价对比

五、铝合金模板工艺流程及时间

(一)铝合金模板系统设计

完成一个标准层的模板深化设计(20d)→铝合金型材厂截面设计、挤压(30d)→工厂内预拼装、编码(20d)→发货至现场(视项目所在地确定)。

(二)建筑主体工程标准层施工

标准层首层施工(8d)→标准层第二层施工(6d)→标准层三层以后施工(5d)。

上述时间已综合考虑铝合金模板系统安装与钢筋、水电工等其他工序交叉及配合问题。

六、今后发展方向

(一)为保证主体结构施工完毕后达到粗装修(不抹灰)的质量标准要求,需得到以下技术支持:

1、外墙的窗间墙设计为钢筋砼结构;

2、飘窗板、阳台梁的滴水线随主体结构一次成型;

3、外墙分格线随主体结构一次成型;

4、内墙不抹灰,需选择合适尺寸使内墙砌体厚度抹灰后与砼墙厚一致;

5、门窗副框与主体结构同步预埋,后续无需副框塞缝。

(二)研发铝合金模板表面喷涂技术,减少脱模剂的使用。

(三)采用大板施工。

(四)研发专用软件,提高自动化程度。